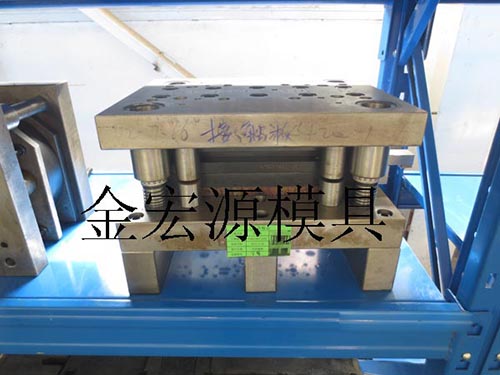

冲压模具产品加工方法和固定过程

冲压模具产品加工方法的不同,可将模具分成冲剪模具、弯曲模具、抽制模具、成形模具和压缩模具等五大类。

1、冲剪模具:是以剪切作用完成工作的,常用的形式有剪断冲模、下料冲模、冲孔冲模、修边冲模、整缘冲模、拉孔冲模和冲切模具。

2、弯曲模具:是将平整的毛胚弯成一个角度的形状,视零件的形状、精度及生产量的多寡,乃有多种不同形式的模具,如普通弯曲冲模、凸轮弯曲冲模、卷边冲模、圆弧弯曲冲模、折弯冲缝冲模与扭曲冲模等。

3、压缩模具:是利用的压力,使金属毛胚流动变形,成为所需的形状,其种类有挤制冲模、压花冲模、压印冲模、端压冲模。

4、抽制模具:抽制模具是将平面毛胚制成有底无缝容器。

5、成形模具:指用各种局部变形的方法来改变毛胚的形状,其形式有凸张成形冲模、卷缘成形冲模、颈缩成形冲模、孔凸缘成形冲模、圆缘成形冲模。

结构相对复杂很多,同时在模具上体现出定位、冲孔、折弯、翻边、成型等,根据五金冲压的产品不同,模具大小不同。涉及的模具结构也有区别。简单说,料带从左边送进模腔,从右边出来的就是产品。可以一次性成型与冲孔同时完成,原理和单冲模很相近。

冲压模具的安装调试要特别小心,一般大型的冲压模具,不仅造价高,而且重量大、移动微量很难。不带限制装置的冲压模具应在上下模之间加上一块垫子,在冲床工作台清理干净后,将合模待试模具放置于台面适当位置。

在冲压模具的固定过程中,应确定同一螺栓具有一致而理想的预紧力。这可防止因力量、性别、尺寸等误差所引起的预紧力的过大或过小、相同的预紧力的变化,从而导致拉制过程中产生上下模错、间隙变化、啃削刃口等故障。

试模前应做好冲压模具的全套准备工作,准备正常生产的冲模,空行程开始冲模3~5次,确认模具工作正常后再试模。对凸模进入凹模深层进行二次调整和控制,检查和确认凸模导引、送料、推、侧压和弹压等机构和装置的性能和操作灵活性,然后进行适当的调整,使凸模达到丨佳技术状态。

冲压模具的装配是个细致活,如果没有清晰的装配思路,导致冲压模具装配后多次拆卸重新装配、这样的降低了生产速率和冲压模具的质量。

1、选择装配基准件。装配时,先要选择基准件。选择基准件的.原则是按照模具主要零件加工时的依赖关系来确定。可以作为装配基准件的主要有凸模、凹模、凸凹模、导向板及固定板等。

2、组件装配。组件装配是指模具在总装前,将两个以上的零件按照规定的技术要求连接成一个组件的装配工作。如模架的组装,凸模和凹模与固定板的组装,卸料与推件机构各零件的组装等。这些组件,应按照各零件所具有的功能进行组装,这将会对整副冲压模具的装配精度起到相应的确定作用。

3、调整凸、凹模间隙。在装配模具时,需要严格控制及调整凸、凹模间隙的均匀性。间隙调整后,才能紧固螺钉及销钉。调整凸、凹模间隙的方法主要有透光法、测量法、垫片法、涂层法、镀铜法等。

4、检验、调试。冲压模具装配完毕后。需要确定装配精度,达到规定的各项技术要求,并要按照模具验收技术条件,检验模具各部分的功能。在实际生产条件下进行试模,并按试模生产制件情况调整、修正模具,当试模合格后,模具加工、装配才算基本完成。

5、总体装配。总装是将零件和组件结合成一副完整的冲压模具过程。在总装前,应选好装配的基准件和安排好上、下模的装配顺序。